Opdateret 2024.03.19

“Krise, hvilken krise?” Det spørgsmål stillede “Supertramp” – et af min ungdoms yndlingsbands – allerede tilbage i 1975. Siden er det ikke blevet bedre. Heller ikke, hvis vi kun taler om anlægsarbejder. Priserne stiger, CO2-belastningen stiger – kun mængden af de råstoffer vi har tilbage falder…

Tryk på linket her for at høre Supertramp’s fantastiske album “Crisis, what crisis?” mens du læner dig tilbage, læser videre, og lader dig inspirere til, hvordan du kan spare både penge og råstoffer samtidig med at du reducerer klimabelastningen.

Artiklen henvender sig til dig der er:

- Bygherre og ønsker at få idéer til, hvordan du kan spare penge på dit næste projekt og samtidig gøre noget godt for miljøet og ressourcerne

- Rådgiver og ønsker at kunne foreslå din bygherre hvordan han/hun bedst muligt kan indtænke økonomi, miljø og ressourcer – eller hvis du som rådgiver arbejder sammen med en…

- Totalentreprenør som skal byde på en opgave, hvor ikke blot økonomien, men også projektets miljøpåvirkning er en konkurrenceparameter. Fx kunne en vejbelægning med en negativ EPD-værdi være interessant

Her nogle af mulighederne:

> Belægninger med samme kvalitet som de traditionelle – men både billigere og bæredygtige

> En vej i trafikklasse T4 med kun 4 cm ny asfalt – og genbrugsprodukter for resten

> En cykelstibelægning til under halv pris – hvor du også sparer både miljøet og ressourcerne

> En støjskærm uden hverken beton, stål, mineraluld eller aluminium

Kan det virkelig lade sig gøre? Ja, det kan det. Læs herunder hvordan…

Men først en oversigt med links til de emner jeg har skrevet om. Vil du hurtigt ned til et specifikt emne, så klik blot på linket (og tryk som sædvanligt på ← i øverste venstre hjørne af din skærm, for at komme tilbage hertil):

- 0. Intro

- 1. Kalkstabilisering

- 2. Cykelstier

- 3. Veje

- 4. Erstatningsmaterialer – Oversigt

- 5. Knust asfalt, knust beton og knust tegl

- 6. Slagger

- 7. Bitumen stabiliseret materiale (BSM)

- 8. Tolerancetillæg på 2 cm i MMOPP – Georadar

- 9. Støjskærm af jord

- 10. Kan kalkstabiliseret jord være frostsikker?

Prisstigninger

Den ulyksalige krig i Ukraine fører mange ting med sig. En af de – trods alt – mindre konsekvenser er at priserne på asfalt, stål og aluminium er steget voldsomt. Hvad kan du som bygherre gøre – eller som rådgiver foreslå din bygherre – i stedet for blot at udskyde projektet eller øge budgettet? Det giver jeg mine bud på herunder. Har du andre bud, så hører jeg meget gerne fra dig. Så kan jeg opdatere siden her.

Den typiske spareøvelse er er at skære en del af projektet væk – hvis det overhovedet giver mening for det konkrete projekt.

En anden og sjovere måde er at se på hele belægningsopbygningen fra planum til slidlag og se om der er muligheder for at spare. Det vil der ofte være. Også uden at gå på kompromis med kvaliteten. Og på en måde, hvor du samtidig er med til at skåne miljøet og spare på ressourcerne. Lyder det for godt til at være sandt? Det er det ikke.

I modsætning til anlægsbranchen har restaurationsbranchen allerede knækket koden :0) I en artikel i Jyllands-Posten fra april 2022, fortæller en række restauranter at de oplever færre gæster fordi priserne på råvarerne bliver sat op og priserne på menukortet følger med. Men i stedet for at sætte priserne yderligere op, vælger de mest kreative at sætte priserne NED. I stedet for en dyr udskæring tilbereder de en billigere, men smagfuld udskæring, der bliver mør i sous-vide, serverer bælgfrugter og andre grøntsager, der er billigere, men stadig lækre. I stedet for en 6 retters menu tilbyder de en 5 retters – men 100 kroner billigere.

Det er også sådan anlægsbranchen skal tænke ;0)

Materialer og løsninger med mindre miljøbelastning

Der er selvsagt rigtig mange forhold der har betydning for et projekts samlede miljøbelastning. I artiklen her, begrænser jeg mig til materialer og design/dimensionering af belægninger. Jeg gennemgår en række genbrugsmaterialer, både traditionelle – som fx slagger og knust asfalt – og nye som fx slaggegrus og BSM med slaggegrus (BSM = bitumenstabiliseret materiale).

Ønsker du at sammenligne miljøbelastningen fra forskellige belægningstyper, kan du benytte dig af værktøjet InfraLCA (Life Cycle Assessment for Infrastructure). Vejdirektoratet står for udviklingen af værktøjet som oprindeligt hed VejLCA, men skiftede navn og indhold til InfraLCA således at også miljøbelastningen fra baneprojekter og andre infrastrukturprojekter kan beregnes. Værktøjet – der er et avanceret Excelark – er stadig rimelig nyt, så du finder endnu ikke EPD-værdier for alle relevante materialer. Men de kommer stille og roligt.

En EPD (Environmental Product Declaration) eller miljøvaredeklaration, som det hedder på dansk, dokumenterer et produkts eller materiales miljømæssige egenskaber og udarbejdes efter anerkendte europæiske og internationale standarder.

Regnearket finder du Vejdirektoratets hjemmeside, hvor du også finder videoer med kurser og webinarer så du kan komme godt i gang med at bruge det:

Spar på grusressourcerne!

Riget fattes ikke kun penge, men også grusressourcer. Det er bydende nødvendigt at spare på dem – NU!

På Sjælland er grusgravene tæt på at være tømt. Ifølge Region Sjælland vil grusgravene omkring København være tømte for de bedste gruskvaliteter indenfor de næste ca. 10 år, hvorefter presset på grusgravene i Kalundborg og Sorø øges. Det er vanskeligt at finde nye graveområder på Sjælland, især fordi deres placering ofte kolliderer med andre interesser. Region Sjælland anbefaler derfor at branchen bruger de sparsomme råstofressourcer til de rigtige formål og anvender genbrugsmaterialer, hvor det er muligt. I dag dækker brugen af genbrugsmaterialer i Region Sjælland ikke mere end ca. 2 % af råstofforbruget.

Er du interesseret i at læse mere om ressourceudfordringen og brugen af restprodukter, kan du læse en masse herunder. Der er links til kompendierne fra to Webinarer om øget brug af restprodukter som AFATEK afholdt i henholdsvis februar og maj 2021 med indlæg af blandt andre Region Sjælland, By & Havn, Vordingborg Kommune, Kalundborg Kommune og Boes Consulting. Selv holdt jeg for Vejdirektoratet et indlæg på begge webinarer om brug af slagger på projektet for den ny Storstrømsbro:

|

|

Herunder vil jeg gennemgå de muligheder jeg ser for henholdsvis cykelstier og veje. Nogle kender du formentlig, andre vil være nye. Dog først en tur omkring planum, som jo er fælles for begge.

Kalkstabiliseret jord kan bruges til RIGTIG mange ting

Kalkstabiliseret lerjord har gennem mange år været med til at spare entreprenører og bygherrer mange penge og har bidraget til at reducere forbruget af grusressourcer. Men dette er kun begyndelsen. I fremtiden vil kalkstabiliseret lerjord være et bærende element i den grønne omstilling indenfor både anlæg og byggeri. Kalkstabiliseret jord vil blive benyttet til formål som kun de færreste havde troet muligt for få år siden. Læs mere herunder.

Stabilisering af lerjord med kalk har gennem efterhånden flere år været anvendt til:

- stabilisering af planum

- stabilisering af jord til indbygning

…hvor jorden har været så dårlig at alternativet havde været at udskifte jorden med bundsikringsgrus, hvilket både ville være dyrt, C02-belastende og kræve mange grusressourcer.

I de seneste par år er der desuden kommet fokus på:

- stabilisering af jord i ledningsgrave

…hvor jorden enten har været så dårlig eller så opblødt at den ikke umiddelbart kunne genindbygges. Den typiske løsning har været at udskifte jorden med bundsikringsgrus, hvilke både er dyrt og ressourcekrævende. I stedet kan man enten stabilisere joden på stedet, hvis det er muligt (plads mv.) eller køre den dårlige jord til modtageanlæg og køre retur med kalkstabiliseret jord, der indbygges i ledningsgraven.

Kalkstabiliseret jord kan med fordel også bruges til:

- indbygning i stormflodsdiger(reducerer mængden af jord, der skal bruges + sikrer mod gennembrud)

I fremtiden vil kalkstabiliseret jord desuden blive brugt til:

- erstatning for bundsikringsgrus i veje – hvis de planlagte forsøg falder positivt ud (læs mere i afsnit 10 nedenfor)

- opbygning af støjskærme (læs mere i afsnit 9 nedenfor)

- præfabrikerede elementer til både inder- og ydermure i bygninger (læs mere i afsnit 9 nedenfor)

- erstatning for betonelementer, hvor der ikke er behov for trækstyrke (fx som byrumsinventar eller forsænkede arealer i forbindelse med LAR-løsninger og andet)

Når kalkstabiliseret lerjord skal benyttes, hvor det bliver udsat for vand, skal der typisk tilsættes 2 % kalk – eventuelt lidt mere afhængig af den aktuelle jord – således at jordens pH-værdi øges til min. 10,5. Efter blandingen kan jorden – tilsvarende beton – støbes i forme. For den omtalte støjskærm – der har en højde på 4 m – er det planen at vi vil opbygge den af overdimensionerede “Duplo-klodser” støbt i kalkstabiliserer lerjord, der er opgravet på det sted, hvor den skal bygges. Så intet forbrug af “truede” materialer og ingen transport. Meget mere bæredygtigt kan det sårligt blive :0)

Når man støber med kalkstabiliseret lerjord, får jorden efter hærdning så stor en trykstyrke og så hård en overflade at man kan bygge næsten hvad som helst med sådanne byggeklodser samtidig med at jorden bliver modstandsdygtig overfor vand. Men vær opmærksom på, at nogen nævneværdig trækstyrke opnår jorden ikke.

Sådan virker kalkstabilisering

Den korte forklaring på effekten er, at når man stabiliserer lerjord ved at iblande fx 1 % brændt kalk og mixer det sammen med lerjorden, opnår man en forøgelse af jordens bæreevne og øvrige egenskaber. Fx hæves det optimale vandindhold og plasticitetsindekset falder. Der opstår stærke kemiske bindinger mellem lerpartiklerne samtidig med at lerpladerne omdannes og omlejres så lerjorden får egenskaber henimod et grusmateriale og grænsen for det optimale vandindhold stiger. Efter stabiliseringen minder jorden derfor mere om et friktionsmateriale end et kohæsionsmateriale. Da kalken som nævnt reagerer med leren, er det derfor kun lerholdig jord, der kan kalkstabiliseres.

En spændende og meget nyttig egenskab ved kalkstabiliseret jord i forhold til fx cementstabiliseret jord eller grus er, at man kan grave i den kalkstabiliserede jord – fx i en ledningsgrav i en kalkstabiliseret rampe – og indbygge den igen. Den kalkstabiliserede jord genvinder altså sin styrke og kan derfor bruges igen og igen.

Jeg har skrevet en selvstændig artikel om kalkstabilisering – klik på illustrationen herunder for at læse den:

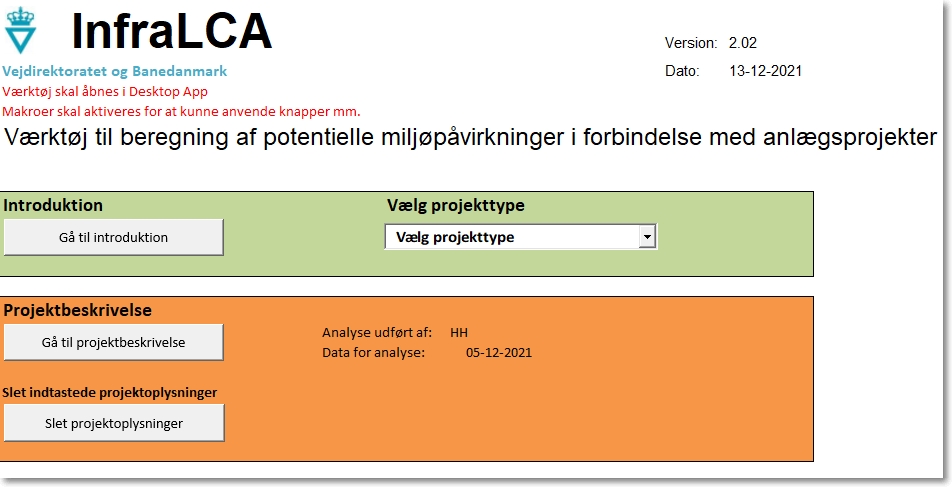

Cykelstier rummer det forholdsmæssigt største potentiale for at spare både penge og ressourcer. Her kan du spare mere end 50 % af udgiften i forhold til en traditionel cykelstibelægning!

Opskriften kort: brug kun ét lag asfalt, brug genbrugsmaterialer – som fx slaggegrus – og reducer belægningstykkelsen i forhold til en traditionel cykelstibelægning.

“Fint nok” tænker du måske, “men så får jeg jo ikke samme kvalitet.” Det kan du principielt have ret i. Men min pointe er, at du med en traditionel cykelsti belægning betaler for en kvalitet du på ingen måde har brug for.

En cykelstibelægning er jo traditionelt opbygget af et lag bundsikringsgrus, et lag stabilt grus og to lag asfalt. I alt omkring ½ m materialer. Foruden at være dyr er den således også meget ressourceforbrugende. Så selv om cykeltransport er grøn, er cykelstier – også miljømæssigt – sorte. HELT sorte. I forhold til den trafikbelastning cykelstierne udsættes for, er miljøbelastningen fra det grus og den asfalt de traditionelt opbygges af, eksorbitant sammenlignet med en vej til biler :0(

For tæt på 20 år siden fik jeg af Københavns Kommune lov til som et forsøg at udføre en sti langs Pilesvinget ved Utterslev Mose med en belægning bestående af 4 cm AB (med en forholdsvis blød bitumen) og 20 cm knust asfalt. Den ligger i dag fortsat fint uden skader.

På projektet for den ny Storstrømsbro som jeg i dag arbejder på, har vi sammen med Guldborgsund Kommune aftalt at udføre to forsøgsstrækninger, hvor cykelstibelægningerne består af henholdsvis 4 cm PA + 20 cm knust asfalt og 4 cm PA + 30 cm slaggegrus.

I afsnittet om veje herunder, kommer jeg meget mere ind på slagger og slaggegrus.

Under temaet “Grønne cykelstier, der stadig er sorte”, har jeg skrevet en artikel til Trafik & Veje 2020-11, hvor jeg forklarer nærmere om, hvordan du kan udføre en både billigere og mere miljøvenlig cykelsti. Klik på forsiden herunder for at åbne linket til artiklen (dog via min blog, hvor der er nogle kommentarer til selve artiklen, som du finder lidt længere nede på siden):

Også for veje er der mange muligheder for spare både penge og ressourcer. Herunder vil jeg gennemgå brug af genbrugsmaterialer som knust asfalt, knust beton, knust tegl, slagger og slaggegrus til erstatning for henholdsvis bundsikringsgrus og stabilt grus fra grusgrave.

Desuden vil jeg fortælle om BSM (bitumenstabiliseret materiale) af både knust asfalt og slaggegrus til erstatning for asfaltbærelag og -bindelag.

Til sidst vil jeg komme ind på, hvordan du kan spare GAB II, når du dimensionerer din belægning i MMOPP (forslaget gælder dog kun, hvis du benytter et tolerancetillæg på MMOPP resultatet).

Herunder et link til “Håndbog, Dimensionering – Befæstelser og forstærkningsbelægninger” fra 2022.02.21, som jeg referer til. Tjek dog for eventuelle nye udgaver på Vejregler.dk:

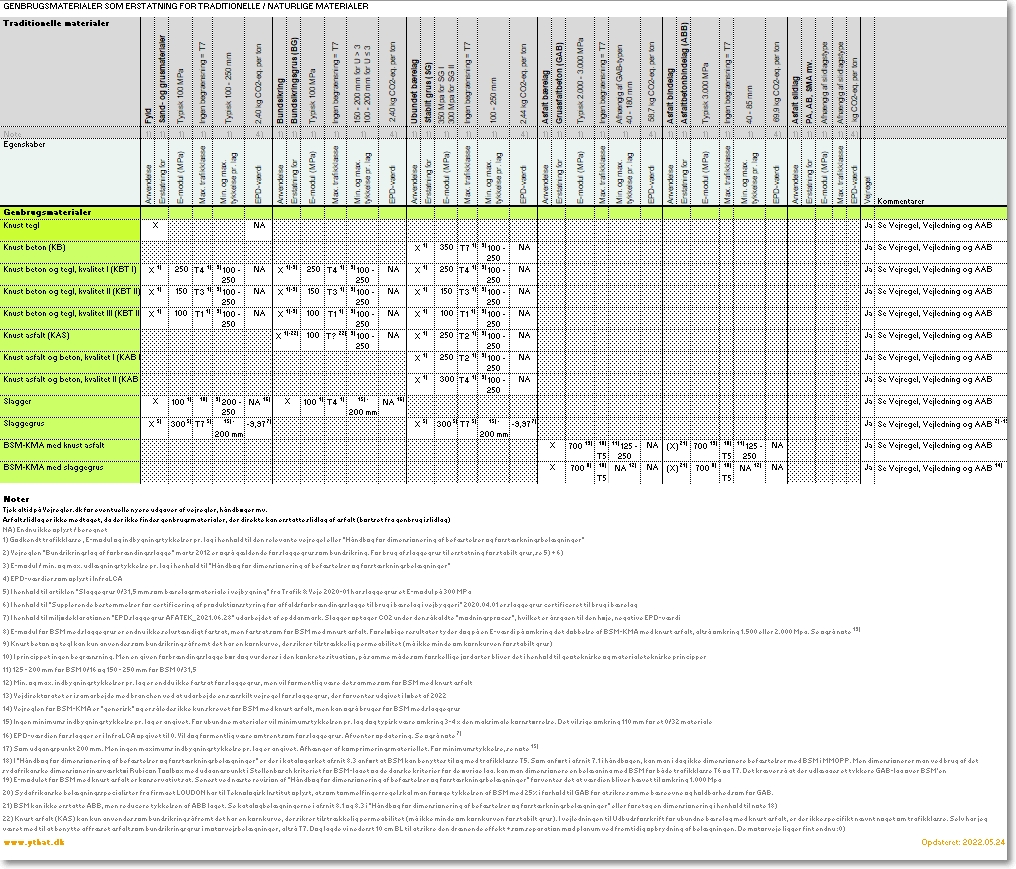

4. ERSTATNINGSMATERIALER – OVERSIGT

Men først en oversigt over de “officielle” genbrugsmaterialer i henhold til vejreglerne. Klik på oversigten herunder for at åbne en mere læsbar pdf-udgave.

Oversigten indeholder en række genbrugsmaterialer, der i henhold til vejreglerne kan erstatte traditionelle / naturlige materialer som dels er dyre og miljøbelastende at udvinde og dels er ved at være en manglevare mange steder, specielt på Sjælland.

Øverst i oversigten er listet de traditionelle materialer med en række tilhørende egenskaber, herunder E-modul, trafikklasse og EPD-værdi (hvis den findes).

Nederst i oversigten finder du de genbrugsmaterialer, der kan erstatte de traditionelle materialer, med deres tilhørende egenskaber. Når der ikke er listet nogen genbrugsmaterialer under asfalt slidlag, er det fordi der – mig bekendt – ikke er noget andet genbrugsmateriale, der kan erstatte asfalt slidlag (bortset fra den knuste asfalt, der måtte være genbrugt i selve slidlaget).

Klik på skemaet herunder for at åbne en mere læsbar pdf-udgave Klik på skemaet herover for at åbne en mere læsbar pdf-udgave

Klik på skemaet herover for at åbne en mere læsbar pdf-udgave

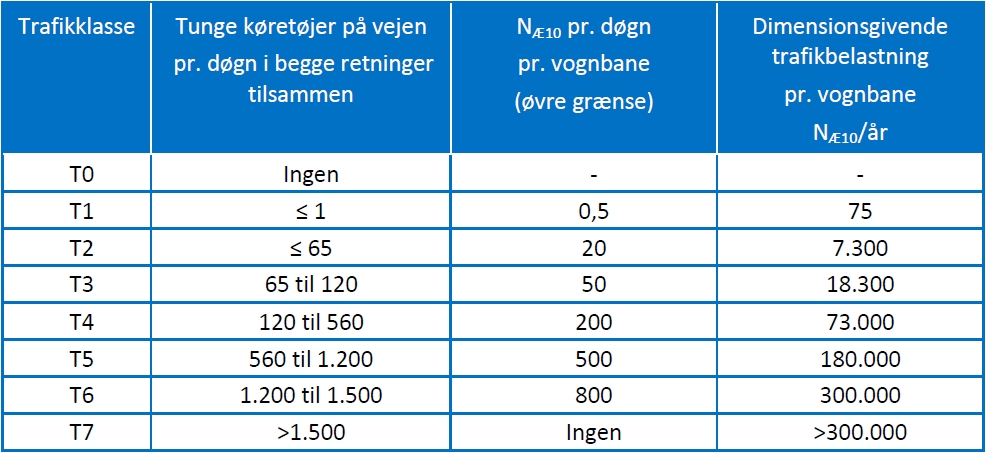

Oversigten ovenfor refererer blandt andet til trafikklasser. Herunder finder du en tabel over trafikklasser i forhold til antallet af tunge køretøjer / antal ækvivalente 10 tons aksler pr. år. Tabellen stammer fra “Håndbog, Dimensionering – Befæstelser og forstærkningsbelægninger” dateret 2022.02.21

I håndbogen ovenfor finder du i afsnit 8.1 et katalogark med belægningsopbygninger for veje i trafikklasse T1 – T5.

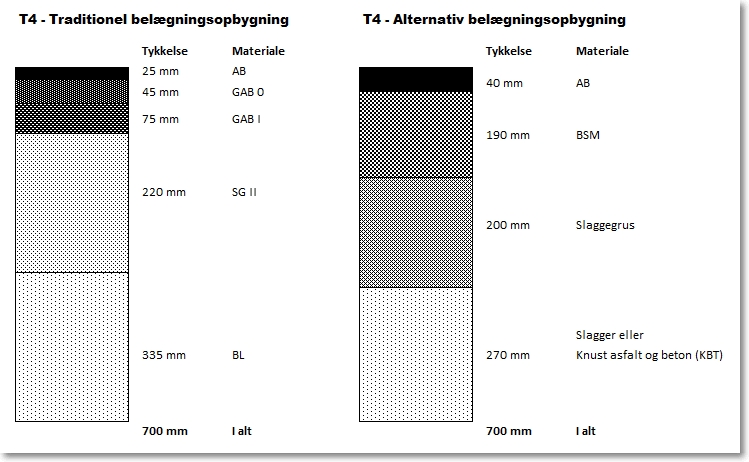

Nedenfor har jeg til venstre vist en traditionel belægningsopbygning for trafikklasse T4 fra kataloget, udelukkende opbygget af asfalt og grus, i alt 700 mm.

Til højre ser du en alternativ belægningsopbygning med samme bærevne – men opbygget udelukkende med genbrugsmaterialer (bortset fra slidlaget).

Så godt nok er den dårlige nyhed at grus og især asfalt er blevet dyrere.

Den gode nyhed er derimod, at du kun behøver at bruge 40 mm asfalt for at anlægge en ny vej i trafikklasse T4. Så samlet sparer du penge samtidig med at du reducerer miljøbelastningen og brugen af naturlige råstoffer væsentligt. Det er da ikke så ringe endda…

Du kan selvsagt også opbygge belægninger i andre trafikklasser med genbrugsmaterialer.

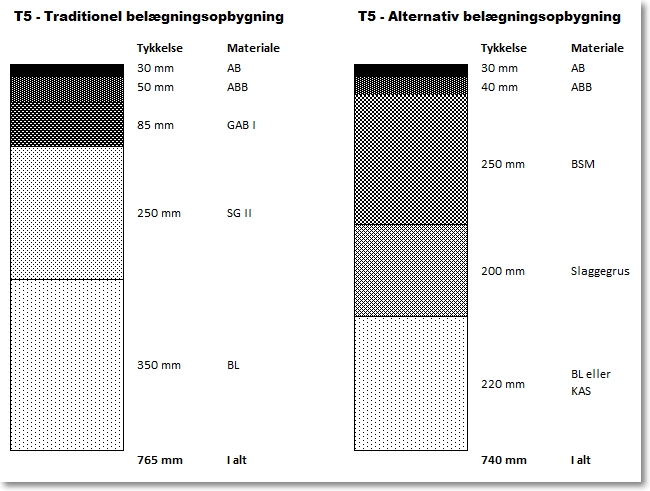

Nedenfor ser du tilsvarende en traditionel – og en alternativ belægningsopbygning for trafikklasse T5:

I trafikklasse T5 kan du ikke erstatte ABB’en med BSM. Men du kan reducere tykkelsen af ABB’en. Samlet kan du i eksemplet ovenfor spare omtrent 60 % af asfalten, hvis du i stedet benytter BSM.

Slagger kan ikke umiddelbart erstatte BL i T5, da slagger ikke er godkendt til højere trafikklasse end til og med T4. Derimod kan du benytte knust asfalt (KAS). Se dog note 22) i oversigten ovenfor.

OBS – Breaking News: Omkring sommerferien 2024 bliver der udgivet en ny ABB for slagger. Og på baggrund af de gode erfaringer, vil slagger kunne erstatte både bundsikringsgrus og stabilt grus for alle trafikklasser – og dermed også T7!

For de mest belastede veje i trafikklasse T6 og T7 (motorveje), kan du også bruge genbrugsmaterialer. Men her skal du bruge mere asfalt således at BSM’en kommer længere ned i belægningen så den ikke bliver udsat for en for stor belastning. Her kræver det en egentlig dimensionering som nævnt i note 18) i oversigten over erstatningsmaterialer ovenfor. Men du kan stadig bruge knust asfalt (se dog note 22 i oversigten ovenfor), slaggegrus og BSM.

|

Synes du at det det lyder godt med en vej af genbrugsmaterialer, så overvej at gå all-in og opbyg din vej med slagger, slaggegrus og BSM med slagger som i eksemplet for en T4-vej ovenfor: blot du bruger ét af materialerne, skal du jo alligevel forholde dig til restproduktbekendtgørelsen. Det giver også på andre måder rigtig god mening: for når vejen en gang med tiden skal nedlægges, kan man blot fræse slidlaget af separat og så ellers fjerne resten ned til planum. Slagger, slaggegrus og BSM med slaggegrus kan fjernes samlet og oparbejdes til nyt slaggegrus og dermed genbruges 100%. Ringen er sluttet. |

Jeg ville gerne have kunne vise sammenlignende beregninger af miljøbelastningen fra de viste belægningsopbygninger. Det kunne have været spændende at se forskellene. Men EPD-værdier for genbrugsmaterialerne findes endnu ikke i InfraLCA, så indtil videre er det ikke muligt.

5. KNUST ASFALT, KNUST BETON OG KNUST TEGL

Knust asfalt (KAS), knust beton (KB), en blanding af knust asfalt og beton (KAB) eller en blanding af knust beton og tegl (KBT), kan bruges i stedet for bundsikringsgrus eller stabilt grus som vist i oversigten over erstatningsmaterialer ovenfor.

Herunder finder du links til de relevante vejregler, både Vejledning og AAB er fra 2011. Tjek dog for eventuelle nye udgaver på Vejregler.dk:

|

|

|

|

Knust beton er teknisk set et rigtig godt materiale, da det som nævnt kan erstatte stabilt grus helt op i den tungeste trafikklasse (T7). Men da den knuste beton stammer fra nedrivning af bygninger eller andre konstruktioner, kan det indeholde fremmedstoffer ligesom alt beton jo ikke har samme kvalitet. Derfor indeholder vejreglen for Ubundne bærelag af knust beton og tegl en række krav som den knuste beton skal opfylde. Fra din leverandør, skal du altså ikke blot have en kornkurve, men også dokumentation for fx renhed og styrke. Det burde ikke været noget problem for leverandøren – men det kan blive et problem for dig, hvis du ikke er opmærksom på det.

Jeg har tidligere skrevet en artikel om dette, som du kan læse her:

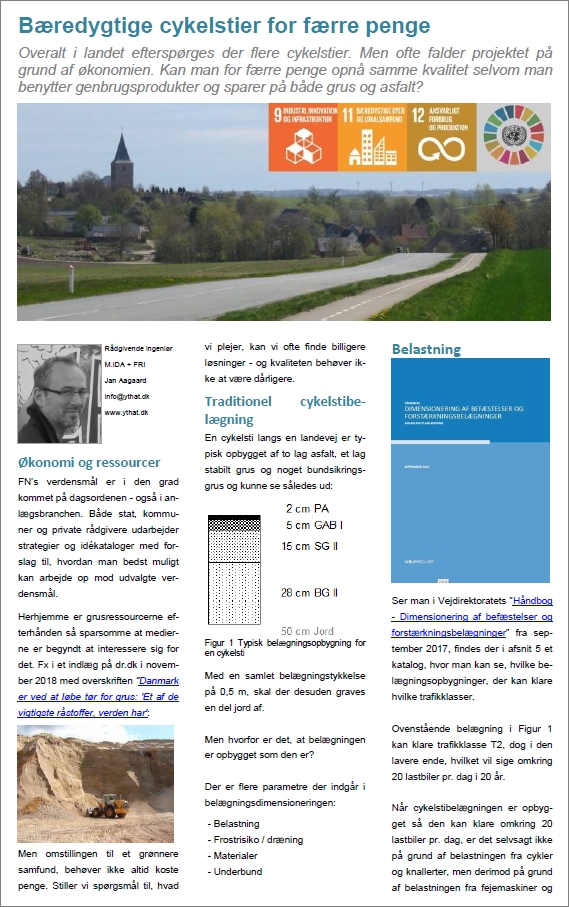

Slagger er ikke længere bare slagger

Hvis du gætter på at fotoet herunder forestiller en pose med ganske almindeligt husholdningsaffald, så er det helt korrekt :0)

Men foruden at være husholdningens restaffald er det sammen med affald fra industrien råstoffet til brug for fremstilling af både “almindelig” slagge – der kan bruges som bundsikring – og slaggegrus, der kan bruges som stabilt grus.

Slagger – eller som det mere korrekt hedder, affaldsforbrændingsslagger – er nemlig det restprodukt, der bliver tilbage, når dit husholdningsaffald sammen med vores allesammens affald er blevet brændt og overskudsvarmen blevet omdannet til el og fjernvarme.

Selvfølgelig ville det være langt bedre med mindre affald og med mere direkte genanvendelse, men så længe der er affald er dette en uovertruffen løsning.

Råslaggen bliver – afhængigt af hvor og dermed også hvem, der står for det – oparbejdet på forskellig måde og til en forskellig kvalitet. Derfor er der også væsentlig forskel på slagger. Og derfor er slagger ikke længere bare slagger.

Noget slagge kan som sagt kun bruges som bundsikringsgrus, mens andet slagge er certificeret og kan benyttes i stedet for stabilt grus – og som teknisk set er et mindst lige så godt materiale som stabilt grus. Dette kaldes slaggegrus.

Der er altså sket meget med slagger siden 1990’erne, hvor alt fra bestik og halve grillkyllinger ofte havde “overlevet” turen gennem et forbrændingsanlæg og endte ude på vejen, klar til at blive bygget ind som bundsikring. Ikke noget at sige til at slagger havde et noget blakket ry som vejbygningsmateriale. Men som sagt er der sket endog rigtig meget, der har hævet kvaliteten af slaggerne, så de nu kan bruges – uden overraskelser :0)

Men først skal vi lige en tur omkring lovgivningen.

Restproduktbekendtgørelsen

Brug af slagger er reguleret i restproduktbekendtgørelsen aka “BEK nr. 1672 af 15/12/2016 Bekendtgørelse om anvendelse af restprodukter, jord og sorteret bygge- og anlægsaffald” (tjek altid for om der er en nyere udgave).

Sæt dig endelig grundigt ind i hele bekendtgørelsen – hvilket er temmelig overkommeligt, da den kun er på 21 sider incl. en række tabeller og bilag.

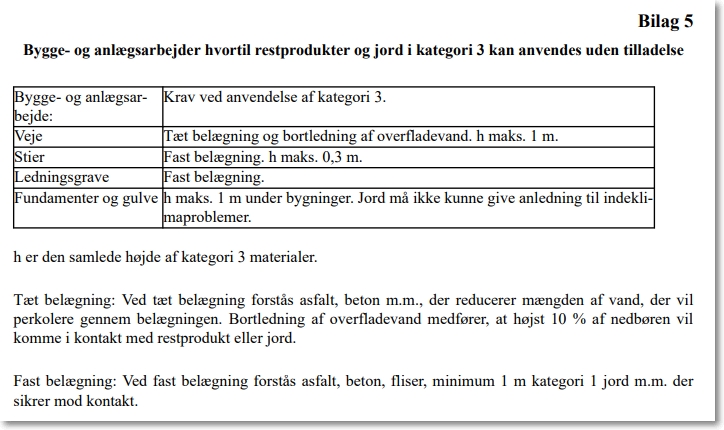

Det umiddelbart mest interessante i denne sammenhæng finder du i bilag 5, der fortæller, hvad slagger må benyttes til uden tilladelse. Du skal dog altid anmelde brugen af slagger senest 4 uger før arbejdet skal udføres:

Bilag 5 gælder som sagt for slagger i kategori 3, som vil være dem, der er relevante (men tjek endelig med din leverandør). Som det ses, må du bruge op til 1 m slagger i veje, men kun 0,3 m i stier.

Vær meget opmærksom på kravene om henholdsvis tæt og fast belægning til veje og stier som defineret. For stier giver det særlige udfordringer med afdækningen af skuldrene, hvilket jeg har beskrevet i artiklen i Trafik & Veje som nævnt ovenfor i afsnittet om cykelstier. Jeg har været i dialog med Miljøstyrelsen omkring denne problematik og håber at næste opdatering af Restproduktbekendtgørelsen vil tillade uafdækkede skuldre.

Har du behov for at bruge slagger til formål, der ligger uden for rammerne i bilag 5, er dette også muligt. Men du skal i så fald ansøge om det i henhold til enten § 19 eller § 33 i Miljøbeskyttelsesloven eller officielt “LBK nr. 100 af 19.01.2022 Bekendtgørelse af lov om miljøbeskyttelse” (tjek altid for om der er en nyere udgave).

Men tilbage til brug af slagger som bundsikringsgrus og stabilt grus.

Slagger til erstatning af bundsikringsgrus

Vil du bruge slagger som erstatning for bundsikringsgrus, bør du i dit udbudsmateriale henvise til Vejreglen “Bundsikringslag af forbrændingsslagge”. Herunder har jeg indsat links til både Vejledningen og AAB’en fra marts 2012. Tjek dog for eventuelle nye udgaver på Vejregler.dk:

|

|

Af Vejreglen “Håndbog for dimensionering af befæstelser og forstærkningsbelægninger, januar 2022” fremgår det, at den regningsmæssige E-værdi for slagger er 100 MPa. Dette er det samme som for en “normal” bundsikringsgrus med U≤3, så bæreevnemæssigt kan slagge erstatte bundsikringsgrus 1:1.

Hvis du ikke blot bruger slagger i din vejbelægning, men fx også som blødbundsudskiftning eller fyld, vil jeg anbefale at du i din SAB tilføjer følgende:

-

“Kravene i AAB gælder ikke blot for brug af slagger som bundsikringslag, men for al indbygning af slagger”

Grunden til dette er, at jeg har oplevet en entreprenør, der fastholdt at kravene i AAB’en – til fx komprimering – ikke gjaldt når han skulle indbygge slagger som fyld, idet AAB’en jo hedder “Bundsikringslag af forbrændingsslagge”.

Som nævnt ovenfor kan slagger til brug som bundsikringsmateriale være forskelligt fra leverandør til leverandør. Så tal gerne med leverandøren og med nogen, der har brugt materialet.

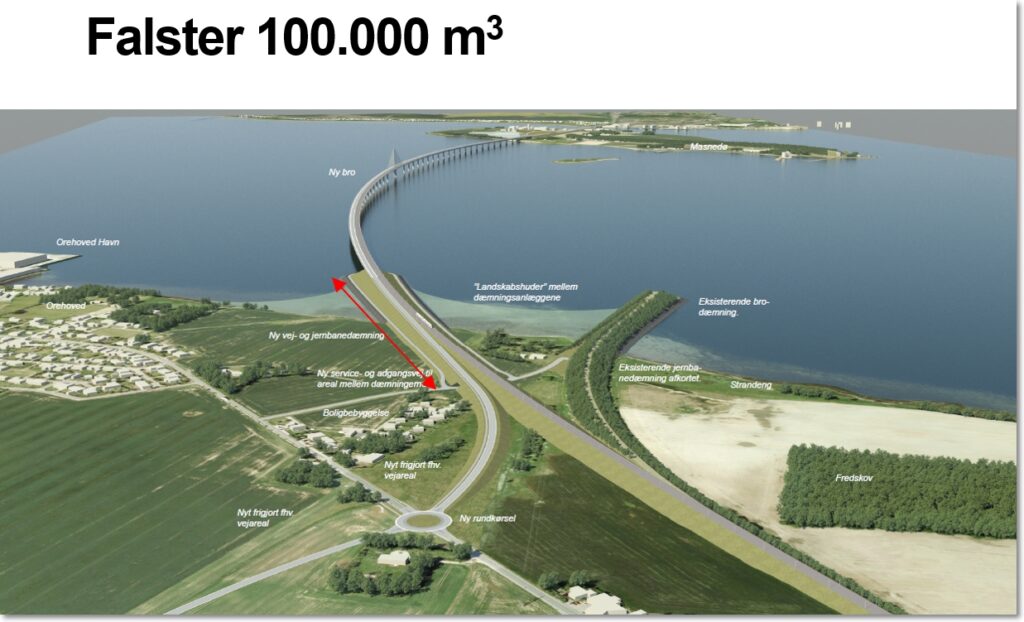

Personligt har jeg erfaring med slagger fra projektet for den ny Storstrømsbro, hvor jeg var med til at skrive udbudsmaterialet for jordarbejderne og sammen med Vejdirektoratets miljømedarbejdere indarbejdede betingelserne for at entreprenøren kunne indbygge slagger i de to store dæmninger på henholdsvis Falster og Masnedø. Med COWI som rådgiver fik vi udarbejdet en § 33 ansøgning idet brugen af slagger faldt uden for restproduktbekendtgørelsen da der dels var tale om dæmninger (og ikke blot en vej) og dels fordi vi skulle indbygge slagger i tykkelser på op til 11 m.

Samlet skal der i projektet bruges omkring 250.000 m3 slagger, hvilket gør det til den største samlede indbygning af slagger i Danmark:

Min praktiske erfaring er, at slagge er et rigtig godt materiale at arbejde med og at det bliver vældig hårdt efter komprimering – og dermed også hårdt at grave i igen. Det kitter nærmest sammen og med tiden opstår der kemiske bindinger – som følge af en såkaldt puzzolanisk reaktion – der gør det endnu hårdere. Vær dog opmærksom på, at den slagge vi fik / får leveret til Storstrømsprojektet kommer fra AFATEK (læs nærmere nedenfor). Derfor kan slaggen – uden på det tidspunkt at være købt som – have samme kvalitet som slaggegrus.

Der er dog nogle få ting, du skal være opmærksom på, når du skal bygge det ind:

- Slagger har et højt optimalt vandindhold og skal indbygges med et vandindhold på 0-4 % herover (dette er også et krav i AAB). Så der skal tilføres en del vand

-

Permeabiliteten – i hvert fald for slaggegrus – er nærmere som stabilt grus (igen, kan variere afhængig af leverandør)

-

Stil krav om at entreprenøren skal sikre at slaggen ikke støver. Det gælder både den slagge han har indbygget og slagge i eventuelle mellemdepoter. For mellemdepoter kan det typisk være at slaggen skal overdækkes eller vandes. For den indbyggede slagge kan kravet være, at den skal holdes fugtig med mindre det overliggende materiale udlægges umiddelbart efter

- På grund af kemisk bundet brint i slaggen, kan man ikke bruge isotopsonde til at bestemme komprimeringen. I stedet skal man på god gammeldags vis benytte sandefterfyldningsmetoden efter prøvningsmetoden “Tørdensitetsbestemmelse i marken – Sandefterfyldningsmetoden, prVI 99-4:2004“. Dog kun indtil man har opnået en godkendt prøvestrækning. Herefter kan man nøjes med at indbygge og komprimere som for prøvestrækningen og dokumentere dette (er beskrevet i AAB). Herunder et foto, der viser et hul efter udførelse af komprimeringskontrol. Bemærk den meget tætte og hårde overflade:

- Men der er håb forude. Branchen arbejder på i stedet at kunne anvende responsmålinger fra tromlen når slaggen komprimeres. På LinkedIn kan du læse en artikel om det fra Trafik & Veje 2021-12. Er vi heldige, kan vi måske allerede benytte metoden i 2023.

Slagger til erstatning af stabilt grus = slaggegrus

Vil du bruge slagger i stedet for stabilt grus, er det en rigtig god idé, blot du er indenfor rammerne af restproduktbekendtgørelsen eller har fået tilladelse efter § 19 eller § 33 i Miljøbeskyttelsesloven.

Dog skal du være opmærksom på, at du så skal have slaggen fra AFATEK, da de pt.t er det eneste firma, der har opnået at få deres slagger certificeret så det kan bruges som erstatning for stabilt grus. AFATEK er et offentligt, non-profit firma ejet af Vestforbrændingen, Norfors, ARGO, AffaldPlus og Refa og dermed beliggende på Sjælland. AFATEK er verdensledende indenfor behandling af slagger. De frasorterer på avanceret vis 90 % af metallerne, som efterfølgende genanvendes 100 %. Det er derfor kun marginalt, hvad der slipper igennem af nyttige materialer og som ender med at blive bygget ind i veje og andre anlæg. Den sorterede slagge behandles og sorteres derefter til en kornkurve, der ligger indenfor stabilt grus. AFATEK kalder denne slagge for slaggegrus.

Vær dog opmærksom på, at slaggegrus ikke er en beskyttet produktbetegnelse, så enhver slaggeproducent kan kalde deres slagger for slaggegrus. Så når du bestiller eller får tilbudt slaggegrus, så spørg efter dokumentationen for at slaggen er certificeret så det kan bruges som erstatning for stabilt grus. Af AFATEK’s deklaration fremgår det om det aktuelle slaggeparti kan bruges til erstatning for stabilt grus eller kun som bundsikring – det afgøres af prøvningsrapporten for hvert parti. I ca. 10 % af partierne er der for meget finstof i materialet, hvorfor disse partier kun kan anvendes som bundsikring.

Slaggegrus er det nye sort indenfor vejbygning. Eller rettere, det er det ikke endnu, men det vil det blive. Og hvorfor nu det? Det er der flere gode grunde til:

- Det er et oparbejdet restprodukt, der sparer på grusressourcerne

- Det må uden særskilt godkendelse bruges i både veje og cykelstier (inden for rammerne af Restproduktbekendtgørelsen)

- Det er et produkt af mindst samme kvalitet som stabilt grus og med samme regningsmæssige E-værdi som stabilt grus (i henhold til forsøg udført af Vejdirektoratet) og certificeret af DANCERT / Teknologisk Institut

- Det er billigere end stabilt grus

- Og ikke mindst, det er formentlig det eneste materiale til vejbygning der er miljødeklareret med en negativ EPD-værdi! (undtaget ”almindelige” slagger til brug som bundsikring, der i sagens natur også vil have en negativ EPD-værdi)

Med de egenskaber er det mig en gåde, hvorfor slaggegrus ikke er blevet flået ned af hylderne og er en mangelvare på linje med toiletpapir, gær og håndsprit i de første Corona-dage. Men det er det ikke. Det sælger endnu ikke sig selv.

Det burde kun være på grund af manglende viden om produktet. Det håber jeg med denne artikel at kunne afhjælpe.

Egentlig havde jeg tænkt mig at skrive en opsang til kommunerne på Sjælland. Jeg ville fortælle dem, at det ikke kan være rigtigt at de ikke vil tage ansvar og tage deres egne borgeres afbrændte og oparbejdede affald tilbage og bruge når de bygger nye veje og stier i kommunen. Til de samme borgere vel at mærke. Jeg ville tale til deres bedre jeg om manglen på grusressourcer som de har en væsentlig del af ansvaret for og som de kunne råde bod på ved at bruge slagger / slaggegrus. Og endelig ville jeg slå på, at de kunne spare deres skatteborgere for penge ved at bruge slagger / slaggegrus til deres vejprojekter.

Men jeg droppede det. For om kort tid vil slaggegrus sælge sig selv. Prisbesparelsen i forhold til stabilt grus er det mindste selv om den er betydelig. Det er kombinationen af materialets tekniske egenskaber og miljømæssige konsekvenser, der vil sælge det.

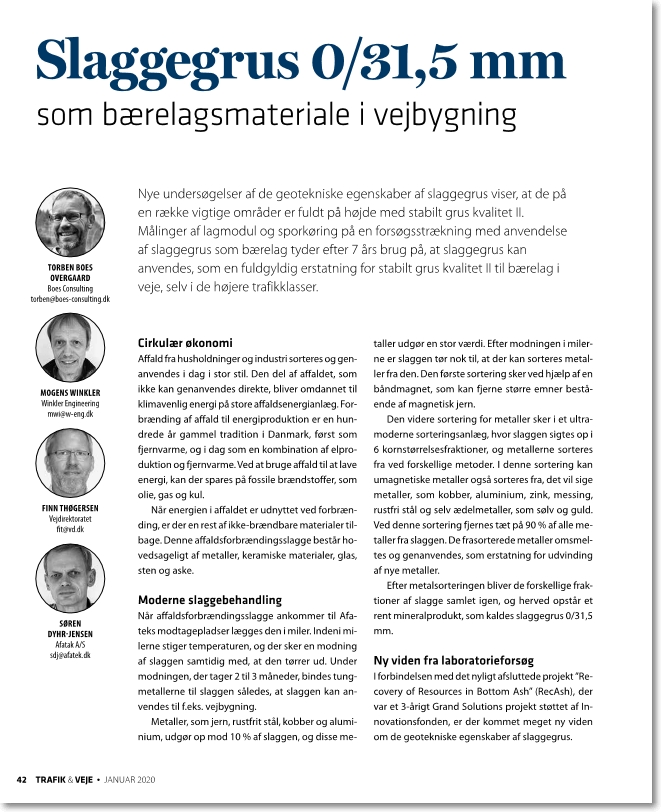

Kvaliteten er indiskutabel. I artiklen herunder, kan du læse meget mere om slaggegrus og dets egenskaber. Artiklen er bragt i Trafik & Veje i januar 2020 og skrevet af Vejdirektoratet, AFATEK, Boes Consulting og Winkler Engineering. Klik på forsiden herunder for at åbne linket til artiklen:

Slaggegrus er certificeret til brug som bærelag i henhold til Supplerende bestemmelser for certificering af produktionsstyring for affaldsforbrændingsslagge til brug i bærelag i vejbyggeri.

Af artiklen ovenfor fremgår det desuden, at den regningsmæssige E-værdi for slaggegrus er på højde med SG II, dvs. 300 MPa. De målte E-værdier for slaggegrus er rent faktisk højere end for stabilt grus, men er på den sikre side sat til det samme. Så bæreevnemæssigt kan slaggegrus erstatte stabilt grus 1:1.

For slaggegrus er der ingen begrænsninger i forhold til trafikklasse. Slaggegrus kan således bruges op til højeste trafikklasse T7 (motorveje) jf. artiklen ovenfor.

Prisen på slaggegrus er omkring 50 kroner lavere pr. ton end for stabilt grus fra grusgraven. Prisen afhænger dog af, hvor du skal bruge det og hvor meget du skal bruge. Så kontakt AFATEK for tilbud. Selv om AFATEK ligger på Sjælland har de oplyst at de kan levere andre steder i landet. Så igen, kontakt dem for at høre om det kan betale sig for dit projekt. Både i forhold til økonomi og miljøbelastning.

Det var så stikordet til at komme nærmere ind på miljøpåvirkningen. I starten af artiklen lokkede jeg med et materiale med en negativ EPD-værdi. Ja, rigtigt, det er slaggegrus, der er tale om. EPD er som nævnt en forkortelse for Environmental Product Declaration eller miljøvaredeklaration, som det hedder på dansk. En EPD-beregning dokumenterer således et produkts miljømæssige egenskaber. AFATEK har fået epddanmark til at foretage en beregning af EPD-værdien på slaggegrus. Resultatet for klimapåvirkning (GWP) blev på grund af slaggegrusets CO2-optag til et samlet negativt resultat på -10 kg CO2 eq/ton slaggegrus. Du kan læse hele miljøvaredeklarationen fra epddanmark her.

Forklaringen på slaggegrusets CO2-optag kommer her: Når slagger kommer direkte ud af forbrændingsanlægget, er den kemisk ustabil med et stort indhold af frie metal-ioner samtidig med at slaggerne har en meget høj pH-værdi. Det betyder, at tungmetaller ville kunne udvaskes, hvorved slaggerne ville kunne forurene både jord og grundvand. Derfor “modnes” slaggerne ved at blive oplagt i miler (depot) i tre måneder. I løbet af denne modningsfase sker der en kemisk stabilisering af slaggerne, da de optager CO2 fra luften. Metal-ionerne binder sig til slaggerne og samtidig falder slaggernes pH-værdi. Når modningen er afsluttet udtages der prøver for tungmetaller, og når slaggerne overholder grænseværdierne, er de klar til at blive sorteret. I denne sorteringsproces frasorteres metaller til genanvendelse. 90 procent af alt jern og andre metaller – ned til en størrelse på en ½ millimeter – bliver sorteret ud af slaggen. Så i stedet for at blive indbygget i en tilfældig vej, bliver metallerne solgt og reducerer dermed behovet for nye råmaterialer.

En EDP-værdi for slaggegrus på -10 kg CO2 eq/ton skal ses i forhold til bundsikringsgrus og stabilt grus, der har en EPD-værdi på omkring +3,5 kg CO2 eq/ton (angivet værdi i InfraLCA). Her er virkelig noget at spare!

Så er du totalentreprenør og skal udarbejde et skarpt tilbud på et projekt, hvor mindste miljøpåvirkning er et tildelingskriterium, kan jeg dårligt se, hvordan du kan vinde uden at bruge slagger og/eller slaggegrus.

7. Bitumenstabiliseret materiale (BSM)

BSM med knust asfalt

Bitumen stabiliseret materiale – BSM – er et forholdsvist nyt genbrugsprodukt på det danske marked, normalt baseret på gamle og opbrudte asfaltbelægninger. BSM omtales ofte også som BSM-KMA. Her står KMA for kold mix anlæg.

Uden at skulle bruge energi på at opvarme den knuste asfalt tilsættes nogle få procent (~2,2%) opskummet bitumen, en anelse cement og en anelse vand. Slutproduktet er et punktvis bitumenbundet bærelagsmateriale med en styrke og bæreevne, som ligger imellem stabilt grus og GAB II.

BSM udlægges og komprimeres som almindelig varmblandet asfalt.

Da BSM har ikke samme tæthed og samme slidstyrke overfor direkte trafikpåvirkning som varmblandet asfalt, skal BSM-belægninger altid afsluttes med et traditionelt asfaltslidlag på toppen.

Vil du vide mere om BSM med knust asfalt, så er der mange muligheder:

- Gå ind på vejregler.dk og søg på BSM, så får du links til en række undersøgelser

- Gå på YouTube og søg på BSM-KMA, så finder du en stribe videoer fra både SR-Gruppen og Arkil

- Eller gå ind på SR-Gruppens og Arkils hjemmesider og læs mere

Jeg ville gerne nævne flere firmaer, men mig bekendt er disse to indtil videre de eneste, der tilbyder BSM. Arkil tilbyder udelukkende BSM in-situ , mens SR-Gruppen foruden in-situ også tilbyder udlægning af BSM fra værk.

BSM-in-situ benyttes i forbindelse med renovering af eksisterende veje, hvor den eksisterende asfalt affræses og koldblandes med den opskummede bitumen.

BSM fra værk benyttes til nyanlæg, hvor det udlægges med udlægger på samme måde som varmblandet asfalt.

Hvad angår miljøpåvirkningen, vil en BSM med knust asfalt have en lavere EDP-værdi end en tilsvarende GAB. Teknologisk Institut har for SR-Gruppen udarbejdet en LCA-vurdering af et BSM-bærelag med knust asfalt som alternativ til et GAB-bærelag lag med samme bæreevne. LCA-vurdering af BSM-KMA-Bærelag, udført for SR-Gruppen 2021.03.22 viser at CO2-belastningen for BSM-bærelaget er mindre end det halve af CO2-belastningen for GAB-bærelaget.

I rapporten ”Bitumen Stabiliseret Materiale, BSM Dokumentation udført i 2021 for Vejdirektoratet” kan du læse mere om BSM og mange af de projekter og forsøg der er udført med BSM.

BSM med slaggegrus

På det omtalte webinar hos AFATEK 2021.02.26 om øget brug af restprodukter, fortalte jeg om brug af slagger på projektet for den ny Storstrømsbro. Desuden foreslog jeg at undersøge om slaggegrus kunne benyttes som BSM (side 4 + 106-108). AFATEK tog forslaget op og fik Teknologisk Institut til at igangsætte en forsøgsrække, som skulle munde ud i en produktvalideringsrapport.

På det næste webinar hos AFATEK 2021.05.28, fremlagde AFATEK de foreløbige resultater (side 53-55 + 109) som var yderst positive.

Den endelige rapport blev offentliggjort 2021.06.30 og viste væsentlig bedre resultater for BSM med slaggegrus end for BSM med knust asfalt.

For materialenørderne viser forsøgene, at BSM med slaggegrus har en særdeles høj sporkøringsmodstand (omkring 10 gange højere end for varmblandet GAB), et højt stivhedsmodul og en særdeles høj Marshall-stabilitet. Og endelig en meget lav brudtemperatur – på niveau med de bedste varmblandede asfaltmaterialer – hvilket indikerer en rigtig god revnemodstand.

Du kan læse den samlede ”PRODUKTVALIDERINGSRAPPORT Anvendelse af Afatek’s slaggegrus i BSM bærelag til veje Opgave udført for AFATEK A/S” fra 2021.06.30 her:

I den tidligere nævnte rapport ”Bitumen Stabiliseret Materiale, BSM Dokumentation udført i 2021 for Vejdirektoratet” blev foruden knust asfalt og slaggegrus også testet knust beton og stabilt grus som BSM. Resultatet viste, at ud af alle testede materialer, var slaggegrus det, der på alle parametre opnåede de bedste resultater.

Hvor den regningsmæssige E-værdi for BSM med knust asfalt er 700 MPa i henhold til ”Håndbog – Dimensionering af befæstelser og forstærkningsbelægninger” så tyder de foreløbige forsøg på at den regningsmæssige E-værdi for BSM med slaggegrus kan lande på væsentlig højere værdier.

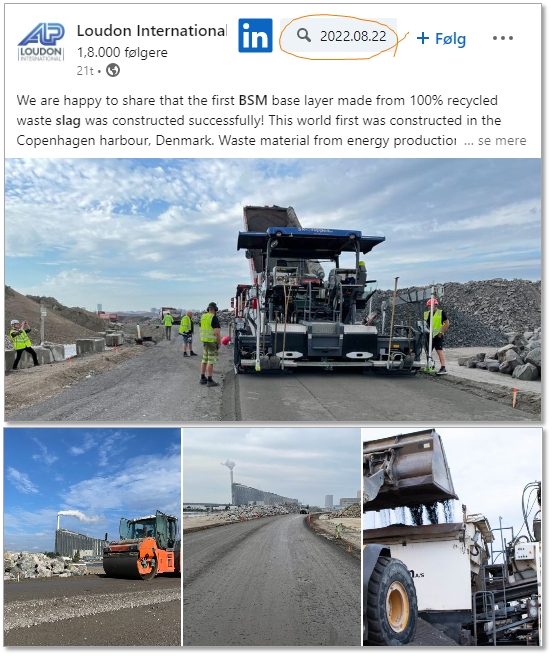

Baseret på de yderst positive testresultater fik AFATEK i august 2022 udført, hvad der er verdens første BSM-belægning med slagger. Nyheden blev lagt på LinkedIn 22 august:

BSM med slagger er så ny, at der hidtil kun har været udført ovenstående prøvestrækning på adgangsvejen til Lynetteholmen. Men på grund af den gode erfaring, har Vejdirektoratet godkendt BSM med slagger til brug på de to dæmninger på hver side af den ny Storstrømsvej. Også Guldborgsund Kommune har godkendt BSM med slagger på de veje som de skal overtage, hvor der også er anvendt slagger i stedet for både bundsikringsgrus og stabilt grus.

SR-Gruppen har i august 2023 fået udarbejdet en EPD for BSM med slaggegrus. Deklarationen viser at BSM med slaggegrus har en EPD-værdi på 7,1 kg CO2 eq/ton (i deklarationen finder du værdien på de 7,11 i skemaet på side 6, hvor du skal sammenholde værdien for GWP-total med produktfasen A1-A3). Denne værdi skal sammenlignes EPD-værdien for den GAB, den skal erstatte og som i følge InfraLCA er 39,7 kg CO2 eq/ton. Der skal så typisk bruges 25% mere BSM i forholdt GAB, hvorfor de 7,1 i denne sammenhæng hedder 8,8 kg CO2 eq/ton. Det betyder, at en BSM med slagger har en C02-belastning, der er 4,5 gange mindre end en GAB. Det er da også noget :0)

Jeg har talt med både både SR-Gruppen og Arkil. De har endnu ikke prøvet at udføre BSM med slaggegrus på offentlig vej. Men dels på grund af de yderst positive laboratorieforsøg, dels fordi mix og udlægning i princippet er det samme uanset materiale, vil de begge tilbyde at udlægge BSM med slaggegrus, hvis en bygherre ønsker det. Så kontakt dem endelig, hvis du gerne vil vide mere om mulighederne.

Fælles for BSM med knust asfalt og slaggegrus

Som sagt kan BSM helt eller delvist erstatte varmblandede asfaltbærelag. Men da BSM er en ny materialetype, kan det nuværende danske dimensioneringsværktøj (MMOPP) ikke umiddelbart anvendes til belægningsdimensionering af opbygninger med BSM. Der pågår i øjeblikket et afklaringsarbejde omkring dette.

I Sydafrika, hvor man har anvendt BSM gennem en længere årrække, benytter man andre dimensioneringsprogrammer. Sydafrikanske belægningsspecialister fra firmaet LOUDON har til Teknologisk Institut oplyst, at som tommelfingerregel skal man forøge tykkelsen af BSM med knust asfalt med 25% i forhold til GAB for at sikre samme bæreevne og holdbarhed som for GAB.

Hvad angår besparelsen i forhold til varmblandet GAB, kan du overslagsmæssigt regne med en besparelse på 25% for en BSM med knust asfalt. Jeg har ingen tilsvarende tal for BSM med slaggegrus, men forventer en besparelse på mindst det samme.

Men uanset materiale (knust asfalt eller slaggegrus) er det som tidligere nævnt vigtigt, at BSM’en afdækkes med 4-5 cm varmblandet asfaltslidlag for at undgå opvridning fra direkte trafikpåvirkning og for at sikre BSM-laget imod vandnedsivning.

Der er nogle få andre ting, du skal være opmærksom på, uanset hvilken type BSM du overvejer at benytte:

- Som nævnt ovenfor, kan du ikke dimensionere en belægning med BSM i MMOPP. I stedet kan du (1) bruge katalogarket i afsnit 8.3 i Vejreglen “Håndbog for dimensionering af befæstelser og forstærkningsbelægninger, januar 2022” eller (2) du kan – eller få nogen kvalificerede til at – dimensionere belægningen som nævnt i note 18) i oversigten over erstatningsmaterialer ovenfor

- Planlæg så vidt muligt efter at få udført en BSM-belægning i årets varme perioder. Af både vejreglen (se link herunder) og en artikel i Trafik & Veje 2022•04, fremgår det at BSM normalt kun kan udlægges ved temperaturer over10-15o C – hvilket jo ikke har været et problem i Sydafrika, hvor metoden er udviklet :0) Men for at kunne udlægge BSM ved temperaturer på ned til 5-10 oC, skal der tilsættes omtrent dobbelt så meget cement som klæbeaktiv filler, hvilket hverken er godt for økonomien eller miljøet.

Og endelig herunder, links til både Vejledningen og AAB’en fra december 2021. Tjek dog for eventuelle nye udgaver på Vejregler.dk:

|

|

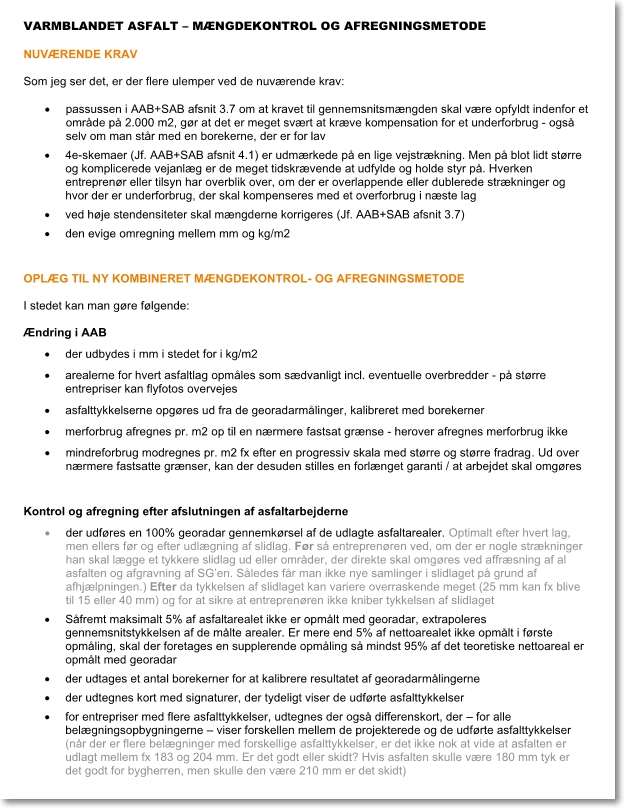

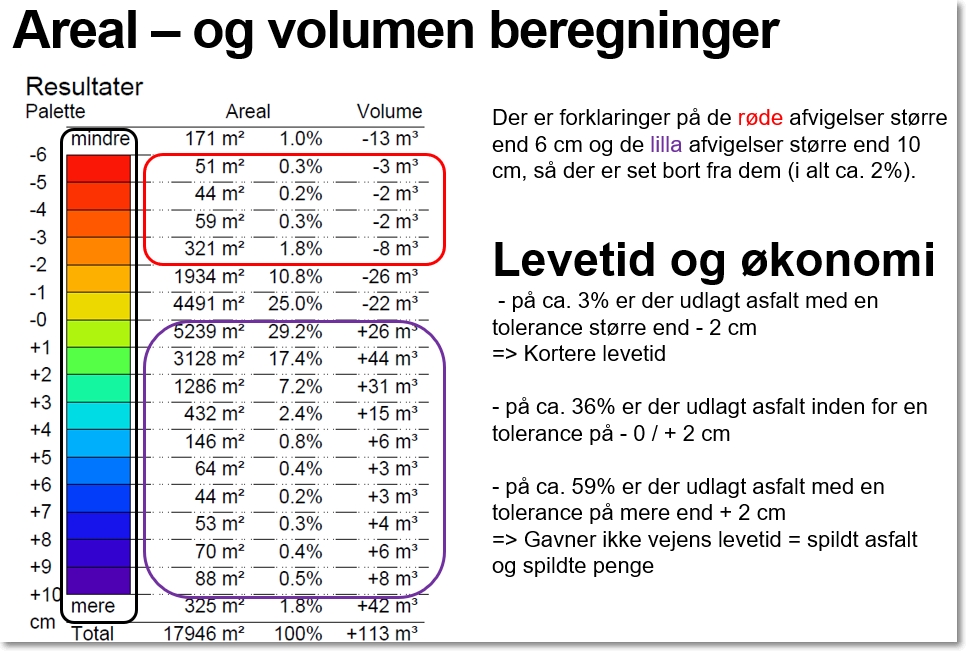

8. TOLERANCETILLÆG PÅ 2 CM I MMOPP – GEORADAR

HVIS du bruger MMOPP til dimensionering af belægninger og HVIS du lægger 2 cm til tykkelsen af det underste GAB-lag for at sikre mod udførelsesunøjagtigheder, så har du mulighed for at spare de 2 cm GAB.

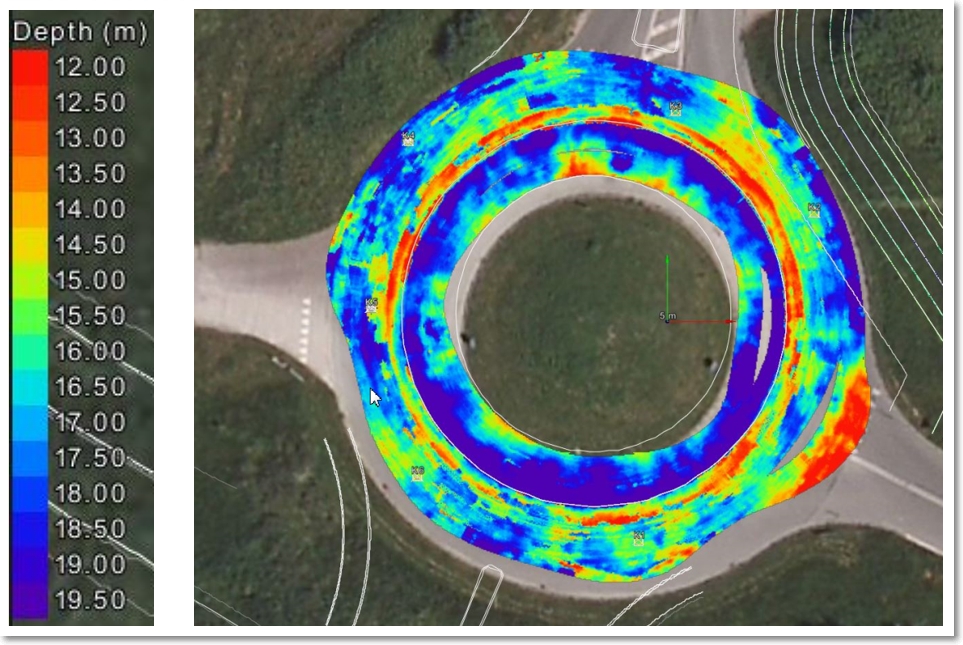

Først en kort introduktion til georadar. Kender du georadar i forvejen, kan du blot springe afsnittet her over. Georadar er en teknik, hvor man ved at sende elektromagnetiske svingninger ned i en belægning, kan bestemme tykkelserne af bundsikringslaget, grusbærelaget og asfaltlagene. Målingerne kan udføres kørende med normal trafikhastighed idet udstyret kan monteres på en form for trailer som vist herunder. Nøjagtigheden af de målte asfalttykkelser er omkring 1 millimeter, når de kalibreres med borekerner. Foruden at være nøjagtig, er metoden samtidig hurtig og billig.

Du kan læse mere i denne artikel som jeg sammen med Rambøll har skrevet til Trafik & Veje:

Men tilbage til asfalten. I AAB for varmblandet asfalt fra december 2021, er der anført følgende krav til forbruget og dermed til tolerancerne:

|

3.7 Udlægning Hvor udlægning og indbygning af asfalt skal overholde en foreskrevet mængde, må det gennemsnitlige merforbrug af varmblandet asfalt udlagt på bituminøst, profilrigtigt, og/eller afrettet, underlag maksimalt være 5 kg/m2, inden for en delstrækning på maksimalt 2.000 m2, dog maksimalt 8 kg/m2 på øvrigt, profilrigtigt, underlag. 4.3.2. Forholdsregler ved kontrol af udlagt mængde Udlagt mængde af varmblandet asfalt dokumenteres pr. kontrolafsnit, ved gennemsnitligt materialeforbrug, på grundlag af vejesedler, sammenholdt med arealet hvor materialet er udlagt. |

De henholdsvis 5 og 8 kg/m2 svarer til henholdsvis 2,1 og 3,4 mm. Dette er jo virkelig ikke meget og lyder umiddelbart som et “skrapt” krav. Men det er det ikke i praksis. I hvert fald ikke for de projekter jeg kender til, og hvor den udlagte belægning efterfølgende er tjekket med georadar. Årsagen er, at der er tale om et gennemsnit indenfor 2.000 m2…

Som jeg ser det, er der flere udfordringer med ovenstående krav:

- indenfor 2.000 m2 forekommer der langt større afvigelser end de henholdsvis 2,1 og 3,4 mm, som dermed ikke bliver registreret

- med flere lag asfalt, hvor udlægningen ikke nødvendigvis starter og slutter i samme punkt, kan det være svært at dokumentere mængden inden for et givent område

- du kan ikke bruge et gennemsnit til noget. Får du arealer med mindre asfalt end det foreskrevne, vil det reducere levetiden for din vej

- arealerne med mere asfalt, giver ikke din vej en længere holdbarhed. Det nytter jo ikke noget at halvdelen af vejen holder, mens den sidste halvdel er gået i stykker

Illustrationen herunder viser asfalttykkelserne for en rundkørsel som skulle forstærkes. Rundkørslen har et areal på mindre end 2.000 m2 og den samlede asfalttykkelse er målt ved hjælp af georadar. Hvad den projekterede belægningstykkelse skulle være er jeg ikke klar over, men målingerne viser, at belægningstykkelserne varierer med 7,5 cm – fra 12,0 til 19,5 cm. Altså en afvigelse langt ud over de nævnte 2-3 mm. Det var nyttig viden inden rundkørslen skulle forstærkes. Havde vi baseret forstærkningsbelægningen på fx 4 borekerner som tilfældigvis lå i de blå og lilla områder, havde rundkørslen ikke fået den levetid, som den skulle have.

På et andet projekt fik vi opmålt hele belægningen med følgende resultat:

Af opmålingen og arealberegningen fremgår det, at hvis den beregnede asfalttykkelse i MMOPP var tillagt 2 cm tolerancetillæg, så var ca. 3% af belægningen udlagt med for lidt asfalt.

Hvis man kun kunne acceptere at der var udlagt for lidt asfalt på max. 1% belægningen, skulle tolerancetillægget have været hævet til 3 cm.

På den anden side kan man se, at på ca. 59% af arealet, er der udlagt mere asfalt end nødvendigt, hvilket er både spild af penge og spild af asfalt.

De store afvigelser i de to eksempler, behøver selvsagt ikke være repræsentative for branchen. Men det er min erfaring og det jeg skriver mine anbefalinger ud fra. Har du andre erfaringer, hører jeg meget gerne fra dig.

Går man ned i årsagen til de store tolerancer, kan det dårligt være som følge af asfaltentreprenøren. Han er normalt rimelig bundet af at skulle levere asfalten med et foreskrevet tværfald og længdeprofil, alternativt faste koter. Som jeg ser det, må de store tolerancer skyldes entreprenøren, der har udlagt bundsikringslaget og det stabile grusbærelag. Det undrer mig blot med de tolerancer der normalt er til overfladen på det stabile grusbærelag (+/10 mm jf. AAB+SAB for stabilt grus 2021.06.30) og specielt når vi har maskiner med GPS-styring til rådighed.

Hvis du ønsker at sikre dig bedre mod at få udlagt arealer med både for lidt – og for meget asfalt og dermed mod at få en forkortet holdbarhed af dine belægninger, må du derfor gøre noget andet.

Det kunne være at udbyde asfalten efter tykkelse i mm og ikke efter mængde i kg/m2 OG benytte kalibrerede georadarmålinger som grundlaget for afregningen.

Dette har jeg beskrevet nærmere i dette notat:

Og endelig herunder, links til både Vejledningen og den kombinerede AAB+SAB fra december 2021. Tjek dog for eventuelle nye udgaver på Vejregler.dk:

|

|

En støjskærm er en fantastisk ting, som de færreste der bor tæt på en befærdet vej ville undvære. Men en traditionel støjskærm med fundament af beton, søjler af stål, kassetter af aluminium og isolering af mineraluld, er HELT i top hvad angår EPD-værdi og miljøbelastning:

Men er der noget alternativ? Ja måske. Eller – temmelig sikkert.

Rammed earth (stampet ler på dansk) er noget, der typisk bruges til at bygge huse af. Første gang jeg læste om rammed earth, blev jeg så begejstret for materialet og metoden at jeg tænkte på, hvad det kunne bruges til indenfor mit fagområde. Og det var nærliggende at tænke på en støjskærm. Men da jeg læste mere om rammed earth så jeg at idéen allerede var taget :0) I 1986. Af Martin Rauch selv. Som det første af hans projekter i rammed earth.

Hvis du vil vide mere om rammed earth og Martin Rauch, så er jeg ved at skrive et selvstændigt blogindlæg, som jeg vil linke til her på siden. Indtil da, er nedenstående artikel om Martin Rauch og hans livslange pionerarbejde mit bedste bud på en intro foruden – selvfølgelig – hans egen hjemmeside:

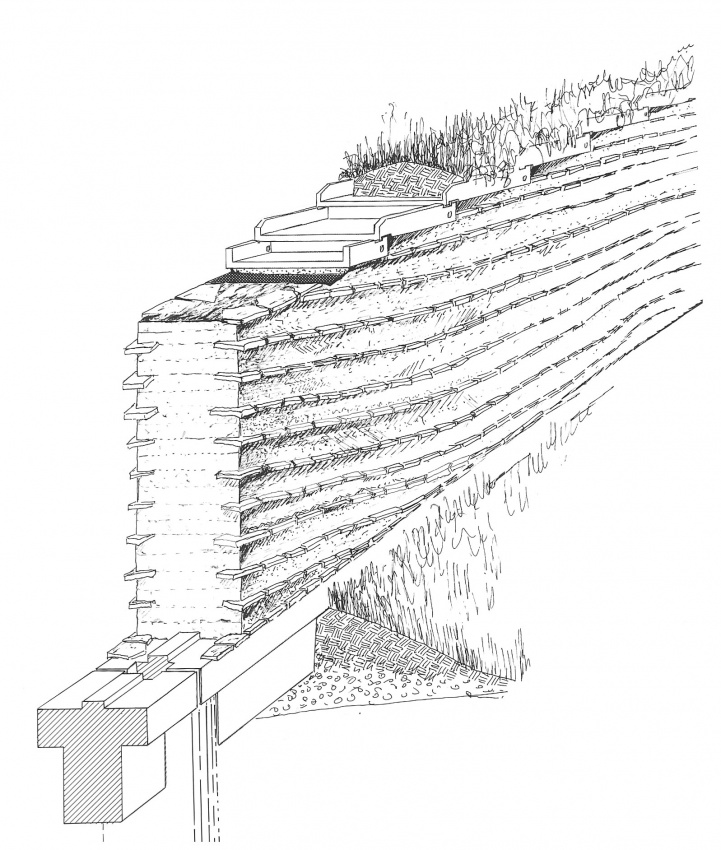

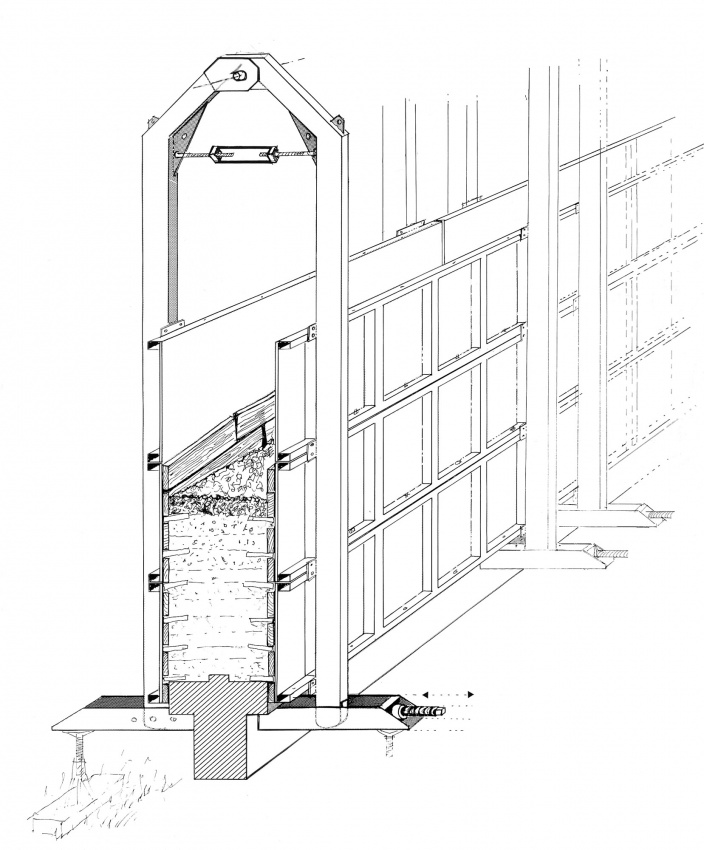

Martin Rauch’s koncept for en støjskærm i rammed earth så således ud:

|

|

Illustrationer udført af Martin Rauch

Støjskærmen skulle opføres af noget af den jord, der blev til overs fra vejarbejdet. Og kun ren jord, ikke stabiliseret med hverken kalk eller cement. Kun fundamentet og en afskærmning af toppen var ikke udført i rammed earth. Tanken var, at støjskærmen skulle have en så lille miljøbelastning som muligt. Den dag der ikke længere måtte være behov for den, kunne den blot væltes ned og blandes med den jord, den var kommet fra. En smuk og fin tanke. Næsten bibelsk…

Forslaget vandt førstepræmie i en konkurrence for design af støjskærme langs motorveje, udskrevet af det østrigske bygningsministerium. Skæbnen ville dog, at idéen blev skrinlagt som følge af et regeringsskifte.

I 2019 blev idéen taget op igen. Denne gang dog i Tyskland i forbindelse med en udvidelse af motorvejsnettet syd for Berlin, hvor autobahn A14 passerer Elben ved landsbyen Nebelin. Projektet er på planlægningsstadiet, med organisationen Zentrum für Peripherie som den drivende kraft.

Projektet omfatter en mere end 4 km lang støjskærm i rammed earth. Men ikke blot det. Også en rasteplads komplet med toiletfaciliteter, restaurant og mødecenter, alt sammen tænkt udført med mure af stampet lerjord.

Du kan læse meget mere om projektet i beskrivelsen herunder. Inde i beskrivelsen finder du desuden link til en flyer om projektet, der giver en virkelig god både informativ – og teknisk beskrivelse af det spændende projekt:

Herunder finder du også et link til Vejdirektoratets “Håndbog for planlægning og projektering af støjskærme” fra september 2021. Tjek dog for eventuelle nye udgaver på Vejregler.dk:

I henhold til håndbogen, er der ikke noget til hinder for at bygge en støjskærm i stampet lerjord. Den vil i så fald være reflekterende (i modsætning til en absorberende) på samme måde som en støjskærm af beton. Som jeg læser håndbogen, skal støjskærmen heller ikke CE-mærkes, da jord ikke er byggevare omfattet af en harmoniseret standard.

Som for alt andet er der selvsagt forhold man skal være opmærksom på. Det vigtigste er dimensionering for vindlast som anført i håndbogens afsnit “16.2.1 Vindbelastning”.

Herhjemme er der dog nu ved at ske noget med hensyn til rammed earth. Eller det har der faktisk gjort længe. Både historisk og indtil for godt 20 år siden. Men også her blev støtten til det videre arbejde med huse af stampet lerjord trukket efter et regeringsskifte. Det skete i 2001 efter Fogh-regeringen vandt valget. Siden er der stort set ikke blevet arbejdet med metoden – før end for nogle få år siden, inspireret af specielt Martin Rauch’s resultater.

Torsdag 19 maj 2022, markerede en ny milepæl i arbejdet med rammed earth herhjemme. Her afholdt Region Hovedstaden i samarbejde med Bygherreforeningen et symposium om stampet lerjord som byggemateriale. Symposiet blev afholdt i BLIXEN-lokalet i Den Sorte Diamant i København, hvor vi var hen ved 100 mennesker, der tæt pakket og med stor begejstring lyttede til de spændende indlæg.

Region Hovedstaden optog hele symposiet som du kan se eller gense via linket herunder (når du klikker på linket på forsiden af invitationen herunder, kommer du til Region Hovedstadens hjemmeside, hvor du lidt længere nede på siden finder en video af hver af de 10 indlæg):

Forsidebilledet til invitationen viser “Haus Rauch“, Martin Rauch’s eget hus i Schlins i Østrig, opført i 2005

Mange var på ventelisten til symposiet, hvor både bygherrer, ingeniører, men specielt en række af både de små og de helt store arkitektfirmaer deltog. Den overvældende interesse betød at Bygherreforeningen fremover vil udbyde seminarer og andre spændende arrangementer om rammed earth. Det lover godt for fremtiden.

Jens Lind Gregersen (Region Hovedstaden), Martin Rauch (Lehm Ton Erde Baukunst GmbH), Ute Reeh (Zentrum für Peripherie) og Tue Nymand Mørk (Vejdirektoratet) i frokostpausen i symposiet)

Men tilbage til støjskærmen af rammed earth. I forbindelse med hele “genopdagelsen” af stampet lerjord herhjemme, indgik Region Hovedstaden, DTU Byg og Vejdirektoratet i januar 2022 et samarbejde om udvikling og test af støjskærme ved anvendelse af stampet lerjord. Med i samarbejdet er også THI DENCKER arkitekter, entreprenørfirmaet Holbøll og transportfirmaet SCT. Jeg er med i arbejdsgruppen for Vejdirektoratet, hvor vi nu – efter hundredevis af laboratorietests på forskellig lerjord – at vi i før sommerferien 2024 forventer at kunne opføre den første teststrækning som en 60 m lang og 4 m høj støjskærm.

Derfor vil der om forhåbentlig ikke så længe være et alternativ til de traditionelle klimatunge støjskærme udført af beton, stål, aluminium og mineraluld.

Fagbladet DAGENS BYGGERI bragte 11 maj 2023 en spændende artikel med status for “vores” støjskærmsprojekt. Tryk på illustrationen herunder for at læse artiklen (inde i artiklen finder du flere links til tidligere omtaler af projektet):

Selvom det nuværende samarbejde som nævnt kun omfatter en støjskærm i jord, er det altså planen at den opnåede viden og erfaring skal overføres til byggeriet således at vi i Danmark fremover også vil kunne udføre bygninger med inder- og ydermure af industrielt fremstillede elementer af lerjord. Også mere om det senere… :0)

Også Region Hovedstaden har lagt en artikel op om arbejdet med støjskærmen, som du kan læse her: Jord som byggemateriale – stampet ler og jord i støjskærme (regionh.dk)

Vær blot opmærksom på, at tidsplanen er ændret fra 1. halvår 2023 til 1. halvår 2024.

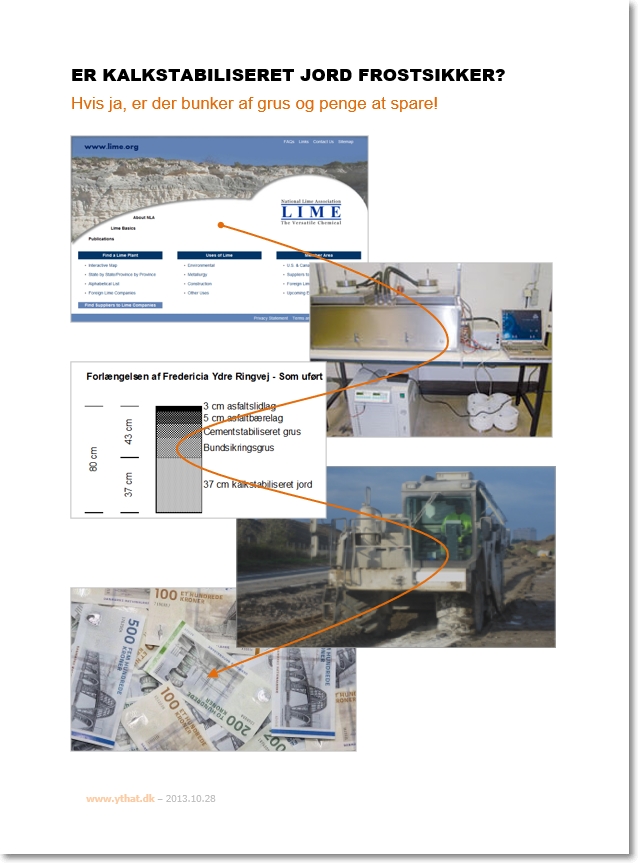

10. KAN KALKSTABILISERET JORD VÆRE FROSTSIKKER?

Mit næste og sidste bud på et bæredygtigt materiale eller metode, er kalkstabiliseret jord. Ja, jeg har skrevet om det tidligere i artiklen :0) Men det var i en anden sammenhæng end her.

Egentligt burde jeg have skrevet om det som noget af det første. For det har et kæmpe potentiale. Når jeg alligevel har valgt at skrive om det som det sidste, er det fordi effekten endnu ikke er særligt dokumenteret herhjemme.

Spørgsmålet er, hvorvidt kalkstabiliseret jord kan være frostsikker. Når man normalt kalkstabiliserer lerjord, tilsætter man af gode grunde ikke mere kalk end nødvendigt for at få den ønskede stabiliserende effekt.

Men hvad hvis man tilsætter endnu mere kalk: kan jorden så gå hen og blive frostsikker? Og kan den det, kan kalkstabiliseret jord så erstatte både bundsikringsgrus og stabilt grus, så man kan bygge en vej helt uden grus ..?

Det er der nogen, der mener, specielt i udlandet. Men også herhjemme er der udført forsøg på baggrund af erfaringer fra specielt USA.

Notatet herunder skrev jeg oprindeligt i 2013 efter mine første erfaringer med kalkstabiliseret jord og – som det også fremgår – på baggrund af idé og forslag fra Peter Stockmarr fra Sweco:

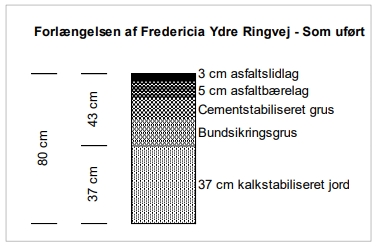

Notatet omtaler blandt andet hvordan Arkil i en totalentreprise med Sweco som rådgiver udførte nedenstående belægning, hvor jorden ikke ligger de sædvanlige 80 cm nede i traditionel frostfri dybde. Strækningen blev indviet i november 2012 og belægningen har således ligget i 9 vinterperioder, herunder to med så hård frost, at frosten er nået ned i den kalkstabiliserede jord. Jeg har ikke selv set belægningen, men Peter Stockmarr fra Sweco har oplyst, at den fortsat ligger uden skader.:

Til Vejforum sidste år, kom jeg tilfældigvis til at spise frokost ved samme bord som Hanne Lauritsen fra Fredericia Kommune, som omfartsvejen i dag hører under. Så hvis du ønsker at høre mere om den, er jeg temmelig sikker på at du er velkommen til at kontakte hende.

Ligeledes på Vejforum 2022 præsenterede SR-Gruppen i samarbejde med min tidligere kollega Caroline Hejlesen resultatet af et forsøg, som skulle belyse hvorvidt kalkstabiliseret kan være frostsikkert. Det var et meget lovende resultat. Den kapillære stighøjde – for lerjord, der var stabiliseret med 1% kalk – blev målt til 70 mm, hvilket stemmer godt overens med DTU’s forsøg i “babybadekarrene” som beskrevet ovenfor. Dette skal ses i forhold til vasket grus, som har en kapillær stighøjde på omkring 30 mm, mens coatede lecanødder ligger på 10 mm.

Hele præsentationen kan du læse her (tryk på forside illustrationen for at åben dokumentet):

På baggrund af de lovende resultater, er Vejdirektoratet gået ind og har medfinansieret yderligere forsøg. Jeg har hørt at de foreløbige resultater ser lovende ud og at den samlede rapport vil blive offentliggjort i starten af 2024. Det bliver spændende læsning!